成膜ソリューション事業の特徴

成膜実績・ノウハウを活かし、1枚からのテスト成膜や膜種・基材の見直し、薄膜評価サポートを行っています。非真空プロセスで高品質・高機能な膜を作製できるミストドライ®法は、耐食性、電気伝導性、絶縁性などの機能性付与や微細加工などお客様の製品(アプリケーション)の付加価値を上げる技術として、環境・エネルギー関連、医療用器具関連など幅広い産業分野への展開が期待されています。

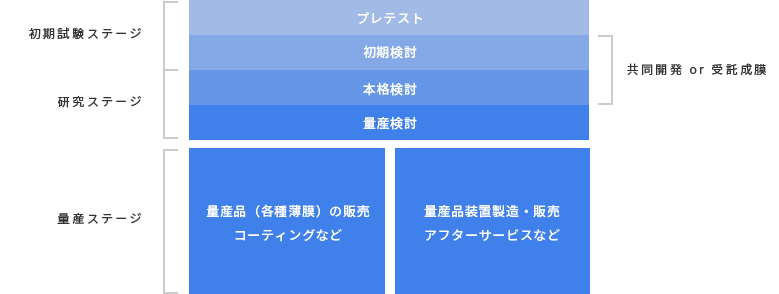

製品化までの流れ

1.【初期試験ステージ】プレテスト、初期検討

ミストドライ®法のご経験がない方には、技術打合せを行ったうえで、プレテスト(初回)も行い、ミストドライ®法により形成された金属酸化膜、金属膜、有機膜などの品質をご確認いただけます。

さらに、初期検討では、耐食性・電気伝導性、絶縁性などお客様の要望する機能性付与が、お客様の想定する最終アプリケーションに適した条件(温度、大きさ、膜種など)のもと、ミストドライ™法で実現可能かどうかを確かめるための初期試験(サンプル提供によるエピ膜の事前検討等)を行っております。

なお、薄膜評価までサポート、成膜技術のみならず作製直後から使用後までをフォローいたしますので、事前にミストドライ™装置やミストドライ™法についての知識は一切必要ありません。

2.【研究ステージ】本格検討、量産検討から【量産ステージ】量産体制構築・製造へ

次に、研究ステージでは、更に条件を厳しくした本格検討や共同開発等による試作機(量産装置)開発等を行っております。さらに、量産ステージでは量産装置製造・販売・アフターサービス、或いは継続的な量産品(各種薄膜)の製造・販売やコーティング等を行っております。

FLOSFIAではミストドライ®成膜技術のプロだからこそ、お客様の抱える課題やニーズをお聞きして、解決までのアプローチを幅広くサポートいたします。

用途(応用例)と期待される効果

ミストドライ®法の応用分野は広く、それぞれの分野で製造におけるCO2削減と、それによりもたらされたデバイス、機器の低価格化により普及が促進され、創エネルギーが加速することでCO2削減が進むという、正の帰還ループの形成が社会的に大きなインパクトをもたらすといえます。例えば、有機デバイス、燃料電池、太陽電池、パワーデバイス、コーティング分野等でミストドライ®法を活用することで、産業における飛躍的な省エネルギーに繋げていくことができます。

エネルギー分野

太陽電池:新構造デバイスの実現・低コスト化

燃料電池:金属セパレータの実現

光デバイス:受発光層・下地材料の実現、高品質化

リチウムイオン電池:電極・全個体電池の実現

- 酸化銅・ニッケル

- 酸化インジウム

- 酸化リチウム

製造・プラント分野

耐食コーティング:安価材料の高機能化

電気伝導制御処理:電気伝導性/絶縁性の付与

金属コーティング:革新的めっき処理(めっき液不要)

- 酸化クロム

- 酸化アルミ

- 金

- ニッケル

環境分野

機能性ガラス:Onガラスデバイス実現・高付加価値

コーティング:耐食性向上・革新的めっきプロセス

- 酸化アルミ

- 酸化シリコン

- 酸化チタン

医療・美容分野

コーティング:生体親和性付与

- 酸化アルミ

- 酸化チタン