こんにちは。FLOSFIA取締役会長の人羅俊実です。

この連載では、FLOSFIAがどのようにしてゼロからGa₂O₃事業を立ち上げてきたかを、現場での実体験をもとにお届けしています。

前回は、資金調達という“現場”における実証と対話の重要性についてお話ししました。

今回のテーマは、いよいよGa₂O₃の技術開発そのもの。

「使える材料」にするために、どれだけ多くの“できない”があったのか、そしてどうやってそれらを乗り越えていったのか。

FLOSFIAの「全現場主義」が最も発揮された領域とも言える技術開発の裏側をご紹介します。

“素材のポテンシャル”は、すぐには“製品の価値”にならない

Ga₂O₃には、理論上きわめて優れた物性があります。

絶縁破壊電界はSiの20倍、SiCの2.5倍という高い耐圧性能。

しかし、そのポテンシャルを「使える半導体デバイス」として社会に届けるには、乗り越えなければならない課題が山のようにありました。

素材から部品へ。これは単なるスケールアップではなく、技術統合と構造設計の再構築でした。

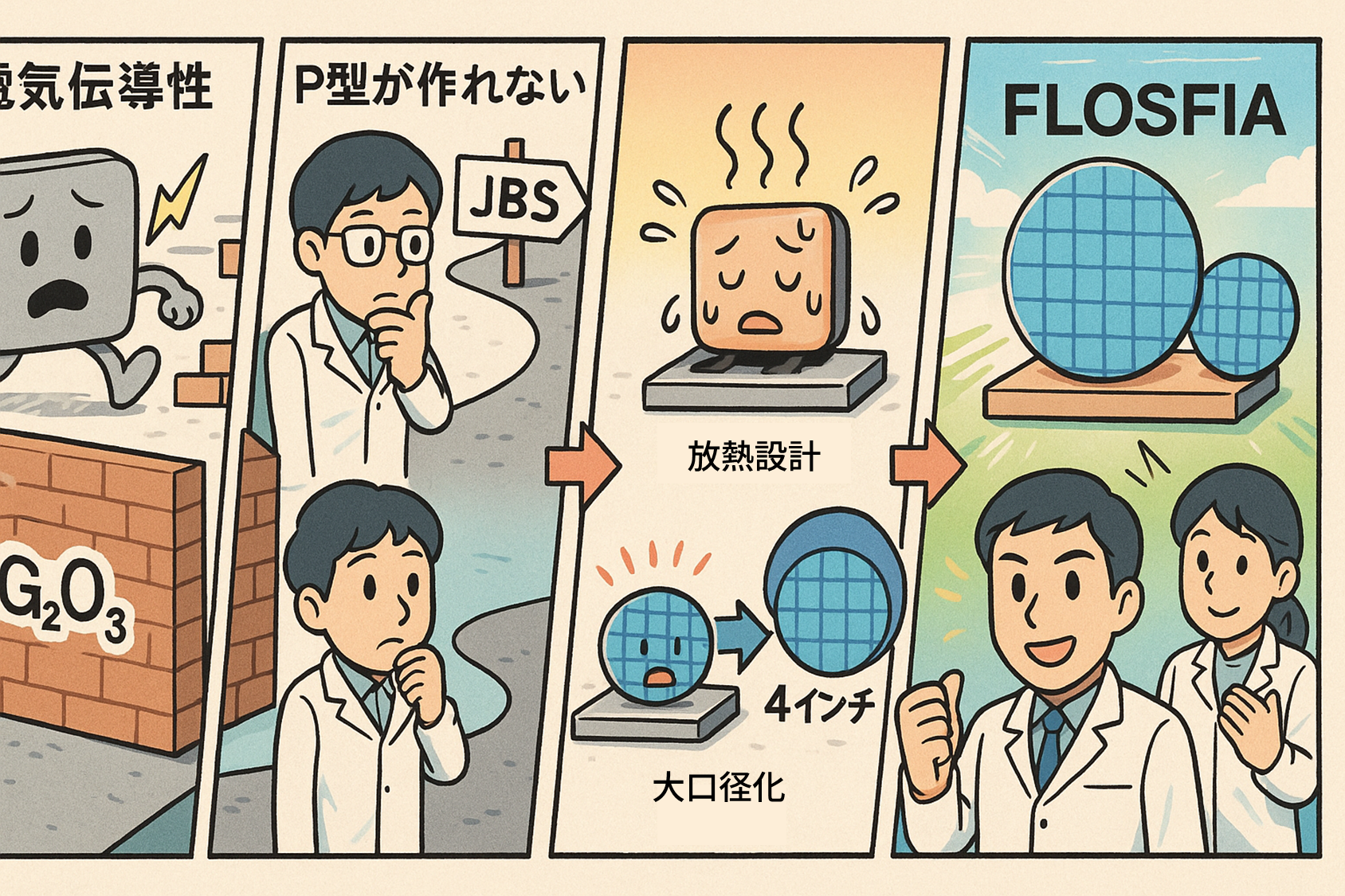

壁①:電気伝導性が“まったく足りない”

まず最初に突き当たったのは、電気が思ったよりも流れないという現実でした。

高電界耐性がある一方で、当時のGa₂O₃膜はキャリア密度も移動度も低く、デバイスとして使うには明らかに不十分だったのです。

それを改善するため、私たちは以下のような工夫を重ねました:

・酸素欠損制御によるn型化の最適化

・ドーピング技術の開発(Sn, Siなど)

・成膜条件の再設計(温度、濃度、ガス組成)

材料開発と成膜プロセスの最適化は、Ga₂O₃の“本当の性能”を引き出す旅でもありました。

壁②:P型層がつくれない?──JBS構造と材料の開発

半導体デバイスには、PN接合が基本的に不可欠です。

しかしGa₂O₃は、物理的にP型伝導が非常に起こりにくい材料。

「P型は無理だから、デバイスとしては使えないのでは?」という声すらありました。

私たちはこの課題に、構造と材料の両面から解決策を探りました。

・Junction Barrier Schottky(JBS)構造の採用により、PN接合に代わる電流遮断性能を実現

・P型に近い性質を持つ新材料α-(IrGa)₂O₃の開発

・ミストCVD法による精密な界面形成技術の確立

“P型がないからダメ”ではなく、“じゃあどうする?”と問うところから始まるのが技術開発の醍醐味だと、あらためて実感しました。

壁③:熱が逃げない──薄膜化と金属支持基板での対応

Ga₂O₃は熱伝導率が低く、デバイスとして発熱が課題になります。

パワー半導体としては、熱の取り回しが悪いのは致命的。

これに対し、私たちは素材の構造そのものを見直しました。

・膜厚を極限まで薄くし、発熱量を低減

・高熱伝導の金属支持基板(メタルサブ)を開発・採用

・積層構造と熱拡散パスの最適設計

単に“材料を使う”だけでなく、材料を活かすためのプロセス構築・構造設計が不可欠であることを、ここで学びました。

壁④:量産できるか?──10mmから4インチへ

研究室レベルで成果が出ても、それを社会に届けるには量産性が必要です。

Ga₂O₃の初期サンプルは、たったの10mm角。これでは到底、製品にはなりません。

当時の私たちは、装置も量産ラインも持っていない。

けれども“工夫してやってみる”というスタンスで、1インチ、2インチ、3インチ、そして4インチとスケールアップに挑んできました。

・ミストCVD装置を自作し、均一な大面積成膜を実現

・成膜均一性や歩留まりを確認しながらプロセス条件を最適化

・設備が整う前から、量産前提でプロセスを組み立てていく姿勢

その結果、後の量産化につながるだろう足がかりをつかむことができました。

「専門家がいないなら、自分たちがなる」

振り返ってみれば、これらの課題はすべて「既に誰かが答えを持っているもの」ではありませんでした。

だからこそ、私たちは技術の“お客さん”になるのではなく、“プレイヤー”として仮説と検証を回し続けたのです。

・装置の設計も

・材料の選定も

・構造の工夫も

すべて、自分たちの手で。

それがFLOSFIAの「全現場主義」であり、“できない”を“できるようにする”力の源泉だったと思います。

次回予告

次回は、ディープテックスタートアップの要でもある「パートナーシップ」に焦点を当てます。

大企業とどう組み、どこに注意し、どういうモデルで連携してきたのか。

「頼る」と「守る」のバランスをどう取るかについて、お伝えします。

(文:FLOSFIA 取締役会長 人羅俊実)